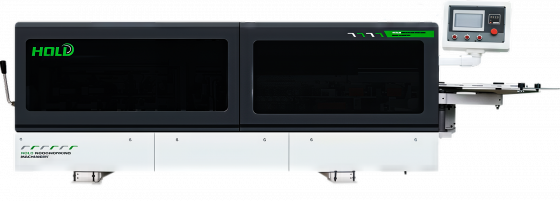

Кромкооблицовочный станок HOLD HD 210 J автоматический

- Режимы скорости подачи заготовок 14-20-23

- Минимальная толщина кромки 0,4

- Мощность энергопотребления станка 12

- Бренд HOLD Все характеристики

Срок договора: 36 мес.

- Пуско-наладка под ключ

- Гарантия 12 месяцев

- Наличие на складе

Назначение и область применения

Компактный кромкооблицовочный станок HOLD HD 210 J разработан специально для российских производителей и предназначен для высокоскоростного и точного облицовывания прямолинейных кромок мебельных заготовок и щитов. Станок может эффективно работать как на предприятиях начального уровня, так и на производственных площадках с крупносерийным выпуском изделий. Усовершенствованная конструкция и широкая функциональность обеспечивают стабильное качество кромки при минимальных затратах труда.

Технические характеристики кромкооблицовочного станка HOLD HD 210 J

| Характеристика | Значение |

|---|---|

| Скорость подачи, м/мин. | 14-20-23 |

| Толщина заготовки, мм. | 10-60 |

| Минимальная ширина заготовки, мм. | 100 |

| Минимальная длина заготовки, мм. | 120 |

| Минимальный размер заготовки, мм. | 120x100 |

| Толщина кромочного материала, мм. | 0,4 - 3 |

| Подъем/опускание прижимной балки | Моторизированный |

| Рабочее давление, МПа. | 0.6 |

| Общая мощность, кВт. | 12 |

| Питание | 380В / 50Гц |

| Габариты, мм. | 3 900 х720х1 250 |

Система управления

Управление станком реализовано с помощью интегрированного промышленного дисплея с сенсорной поверхностью («Touch screen»), соединённого с центральным контроллером управления (ЧПУ или логическим ПЛК-модулем). Главный пульт управления располагается в удобной для оператора зоне, обеспечивая быстрый доступ ко всем необходимым настройкам.

На экране отображаются значки для включения и выключения основных узлов и агрегатов (клеевого узла, узла прифуговки, фрезерных блоков и т.д.), а также интерактивные шкалы или поля для установки технологических параметров (температура клеевой ванны, скорость подачи, давление прижимных роликов и т.д.). При изменении настроек все данные сохраняются во внутренней памяти системы, что позволяет оперативно переключаться между разными режимами работы и настраивать станок под различные типы заготовок и материалы кромки.

Такой интерфейс не требует специализированных навыков программирования или глубоких познаний в электронике. Все процессы автоматизированы и сопровождаются наглядной визуализацией на дисплее, обеспечивая быстрое обучение и минимизируя вероятность ошибок оператора. Система управления также предусматривает отображение диагностических сообщений, предупреждений о необходимости технического обслуживания и возможностей дистанционной диагностики (при наличии подключения к локальной сети или интернету). Благодаря этому существенно упрощается сервисное сопровождение и поддерживается стабильная производительность станка в течение всего срока эксплуатации.

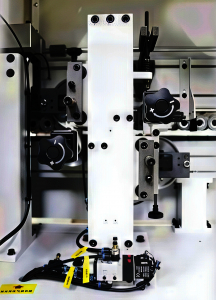

Электрический подъем прижимной балки

Механизм подъема прижимной балки оснащен электроприводом, управляемым через сенсорный дисплей. Данный узел позволяет автоматически регулировать положение прижимной балки в зависимости от заданных параметров толщины обрабатываемой заготовки, без необходимости ручной перенастройки. В качестве силового привода могут использоваться сервомотор или мотор-редуктор, приводящий в движение винтовую или шестеренчатую передачу для точного позиционирования балки.

При изменении толщины материала или при переходе на другой тип кромки, оператор через интерфейс «Touch screen» задает требуемое положение балки. Система управления анализирует указанные параметры и автоматически перемещает прижимной узел на заданную высоту, ориентируясь на показания концевых выключателей или энкодеров, обеспечивая точность позиционирования в долях миллиметра.

Такая конструкция исключает человеческий фактор и экономит время при переналадке станка, повышая общую производительность. Одновременно снижается вероятность повреждения заготовок и инструмента из-за неверно установленной высоты прижимного устройства. Благодаря автоматической системе контроля положения балки, можно эффективно работать с широким спектром толщин и типов материалов, максимально оптимизируя производственный процесс.

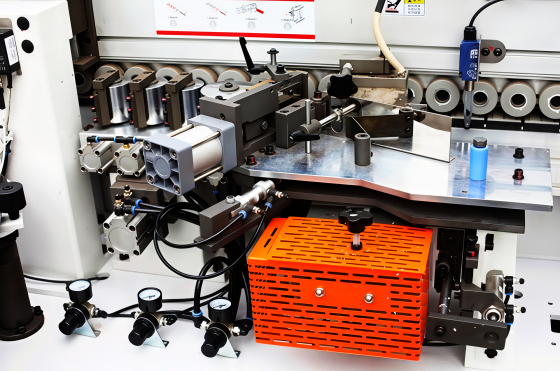

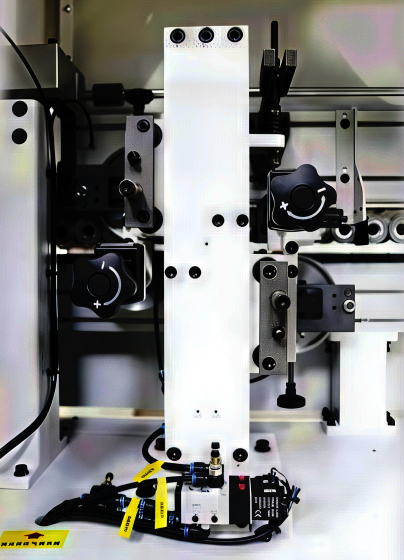

Пневматический ограничитель подачи

Пневматический ограничитель подачи предназначен для предотвращения несвоевременной подачи заготовки в рабочую зону станка. Конструкция узла обычно включает в себя пневмоцилиндр, управляющий позиционированием специального упора или заслонки, не позволяющей заготовке войти в станок до момента, когда все соответствующие агрегаты (прифуговка, клеевой узел и т.д.) готовы к работе.

Система может быть связана с программно-логическим контроллером (ПЛК) станка, который посылает сигнал на пневмоцилиндр при достижении нужных условий — например, когда предыдущая заготовка завершила прохождение основных узлов или когда температура клеевой ванны и скорость подачи синхронизированы. Благодаря этому исключаются ошибки, связанные с человеческим фактором, и сводится к минимуму риск столкновения заготовок или повреждения рабочих узлов при избыточной подаче.

В случае отклонения параметров от нормы (слишком высокая скорость транспортной цепи, неподходящий режим работы станка и пр.) пневматический ограничитель блокирует подачу следующей детали, пока система не перейдет в правильное состояние или оператор не скорректирует настройки. Такая автоматизация гарантирует стабильное качество обработки кромки и продлевает срок службы основного оборудования.

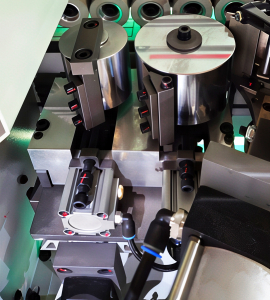

Узел прифуговки

Узел прифуговки предназначен для предварительной обработки торца заготовки перед нанесением клея и наклеиванием кромочного материала. Основными рабочими элементами являются два высокочастотных электродвигателя (частота вращения которых может достигать 12–18 тыс. об/мин), установленные на независимых фрезерных головках. Высокая скорость вращения фрез обеспечивает ровную и чистую поверхность, удаляя «ступеньки», сколы и прочие дефекты, оставшиеся после первичного раскроя или пиления.

Каждая головка может оснащаться твердосплавными или алмазными фрезами, подобранными под специфику обрабатываемых материалов (ЛДСП, МДФ, массив дерева и т.д.). Максимальная глубина фрезерования составляет ≤1 мм, что достаточно для устранения дефектов и обеспечения высокой точности геометрии торца. При необходимости, глубина фрезерования настраивается оператором через систему управления станка. Высокочастотные приводы в сочетании с качественными направляющими предотвращают вибрации и обеспечивают стабильную обработку с повторяемыми результатами.

Благодаря предварительному снятию неровностей с торца заготовки клеевой шов и последующая кромка получаются ровными и прочными. Это позволяет избежать расслоения кромки и улучшает внешний вид конечного изделия. Согласование узла прифуговки с другими агрегатами станка (клеевым узлом, пресс-группой и т.д.) происходит через центральный контроллер, что поддерживает непрерывный, оптимизированный процесс кромкооблицовывания.

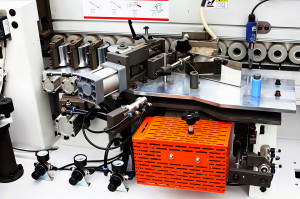

Клеевая ванна

Клеевая ванна представляет собой нагреваемый узел, в котором термоплавкий клей (как правило, на основе ЭВА или полиуретана) доводится до рабочей температуры и поддерживается в расплавленном состоянии в течение всего процесса кромкооблицовывания. Внутренняя поверхность клеевого бачка зачастую имеет антипригарное покрытие (например, тефлон), что облегчает обслуживание, чистку и предотвращает пригорание клея.

Нанесение клея осуществляется при помощи клеевого вала, который приводится во вращение от мотор-редуктора. Точная регулировка дозировки наносимого слоя достигается за счет возможности изменения зазора между клеевым валом и дозирующим роликом (или специальной дозирующей планкой). Такая конструкция обеспечивает однородную толщину клеевого слоя по всей ширине кромочной ленты и минимизирует перерасход клеевого материала.

Управление температурным режимом клеевой ванны и скоростью вращения клеевого вала интегрировано в общий блок управления станка, оснащённый сенсорной панелью («Touch screen»). Оператор может задавать оптимальные параметры для разных типов клея и материалов кромок, а также изменять настройки на ходу, реагируя на качество наносимого слоя. Система контроля температуры с несколькими датчиками следит за поддержанием необходимого уровня нагрева, исключая как недостаточное плавление клея, так и его перегрев.

При необходимости быстрой замены типа клея (например, переход с прозрачного клея на цветной или с ЭВА на полиуретан) конструкция клеевой ванны позволяет оперативно сливать остатки расплава, проводить очистку и вновь наполнять бачок. Благодаря такой гибкости ускоряется переналадка станка на различные производственные задачи, повышается эффективность и сокращаются простои. Подобная система нанесения клея гарантирует высокое качество клеевого соединения и надежную адгезию кромочного материала, обеспечивая прочность и эстетический вид конечного изделия.

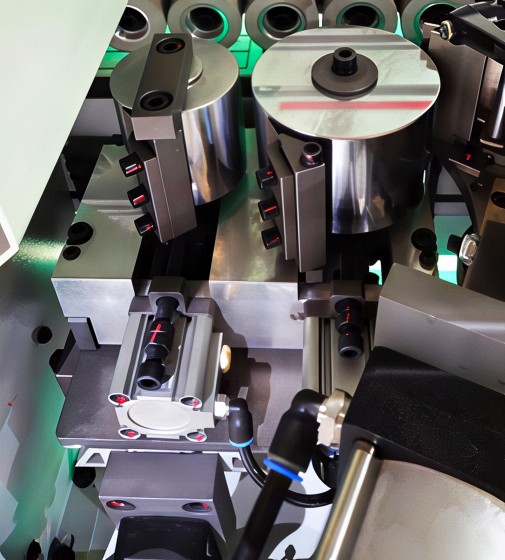

Пресс группа

Пресс группа обеспечивает прижим кромочного материала к торцу заготовки непосредственно после нанесения клея, формируя высококачественное и долговечное клеевое соединение. В базовой конфигурации узел включает в себя два ролика, каждый из которых выполнен из износостойких материалов (например, из термостойкой резины или полиуретана) и имеет определённый профиль, обеспечивающий равномерную передачу давления на всю ширину кромочной ленты.

При вводе заготовки в зону прессования первый ролик создаёт начальное прижимное усилие, формируя первичную адгезию между клеевым слоем и поверхностью заготовки. Второй ролик, расположенный сразу за первым, выполняет функцию дозажатия, распределяя остаточное давление и улучшая равномерность приклеивания по всей длине и толщине кромки. Оба ролика синхронизированы с приводом главного транспортёра, что исключает смещение ленты относительно плоскости обрабатываемой детали.

Усилие прижатия в большинстве конструкций настраивается либо механическим путём (через пружинные или винтовые механизмы), либо пневматическим, где давление воздуха регулируется оператором через пульт управления. Это позволяет адаптировать работу пресс группы под разные типы материалов и толщины кромок, избегая переклея или недостаточной фиксации кромочного слоя.

Особое внимание уделено поддержанию чистоты в зоне прессования. На роликах установлены специальные скребки, которые удаляют остатки клея и предотвращают его налипание на рабочую поверхность ролика. Таким образом, исключается риск появления дефектов на кромочной ленте и продлевается срок службы как самих роликов, так и сопутствующих узлов. При необходимости быстрой очистки или замены, большинство моделей предусматривают удобную систему снятия роликов (без полного разборa всей пресс группы), что ускоряет обслуживание и повышает общую производительность станка.

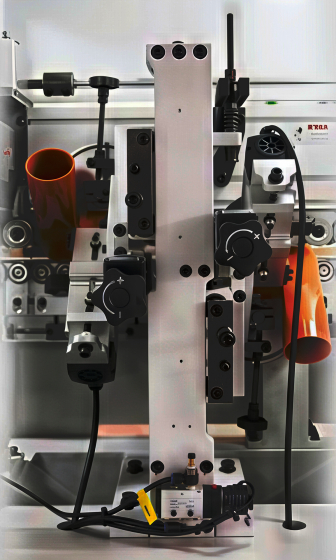

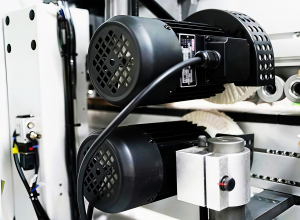

Узел торцевой обрезки

Узел торцевой обрезки обеспечивает быстрое и точное срезание излишков кромочного материала по торцам заготовки, формируя идеальное окончание кромки. В конструкции используются два высокочастотных электродвигателя, работающих с пильными дисками, что позволяет вести обработку сразу с двух сторон детали. Типичная частота вращения двигателей может достигать 10–12 тыс. об/мин, благодаря чему срез получается ровным, без сколов и заусенцев.

Перемещение пильных блоков (каждый из которых содержит двигатель и пильный диск) осуществляется по высокоточным направляющим, обеспечивающим плавное, стабильное и абсолютно параллельное перемещение без люфтов. Это особенно важно для сохранения геометрической точности обрезки, так как любая вибрация или смещение могут отрицательно повлиять на качество среза. В некоторых моделях применяются линейные направляющие с шариковыми подшипниками, которые дополнительно повышают плавность и точность хода.

Важным элементом конструкции является автоматическая система смазки направляющих. Она обеспечивает постоянную подачу смазочного материала (масла или консистентной смазки) в точках трения, тем самым уменьшая износ трущихся деталей и продлевая срок службы механизма. Система смазки может работать по заданному расписанию, основываясь на временном интервале или количестве отработанных циклов, что позволяет поддерживать оптимальные условия для стабильной работы пилы и минимизировать техническое обслуживание.

Управление узлом торцевой обрезки интегрировано в общий ЧПУ или ПЛК-модуль станка и синхронизировано с другими узлами (например, пресс группой и узлом прифуговки). В результате, обрезка осуществляется чётко в тот момент, когда заготовка находится в оптимальном положении, без задержек и сбоев в цикле обработки. Это не только повышает производительность, но и обеспечивает последовательность выполнения операций для достижения максимально высокого качества кромки.

Фрезерный узел снятия свесов

Фрезерный узел снятия свесов служит для точной обработки выступающей части кромочного материала, формируя аккуратный радиусный профиль на верхней и нижней плоскостях заготовки. После торцевой обрезки кромка нередко выступает за границы панели, и данное фрезерование устраняет эти выступы, обеспечивая единообразный контур детали.

Основными элементами узла являются высокочастотные шпиндели с фрезами, вращающимися на скорости 12–18 тыс. об/мин, что гарантирует чистый срез, сводя к минимуму сколы на кромочном материале и мелкие дефекты поверхности. Фрезы могут быть выполнены из твердого сплава или иметь алмазные напайки для более продолжительного срока службы и способности работать с широким спектром материалов — от ЛДСП и МДФ до массивной древесины и пластиков.

Геометрия фрез настраивается под заданный радиус R2, R3 или другой радиусной профиль, в зависимости от требований к конечному изделию. Большинство конструкций узла позволяют оперативно менять настройки фрез или заменять рабочий инструмент, если нужно обрабатывать детали с разным радиусом или разной толщиной кромки. При этом точность позиционирования шпинделей достигается за счёт жёсткой опорной системы (часто на линейных направляющих) и механизма микрорегулировки.

Для предотвращения перегрева фрез и удаления стружки из зоны реза, узел может комплектоваться аспирационными отводами и/или системой обдува. Это не только обеспечивает чистоту обработки, но и продлевает срок службы фрез, поддерживая стабильное качество кромки при непрерывной работе станка. Управление режимами фрезерования (скорость, глубина съёма и т.д.) возможно через центральный ПЛК, что позволяет синхронизировать фрезерный узел снятия свесов с остальными агрегатами станка и обеспечивать непрерывный, автоматизированный цикл производства.

Узел радиусной цикли

Узел радиусной цикли предназначен для финишной обработки кромочных свесов после основного фрезерования. Он устраняет мелкие дефекты, оставленные фрезой (шероховатость, микросколы и пр.), формируя чистую, ровную и визуально привлекательную радиусную кромку. В большинстве случаев этот этап придает изделию завершенный вид, повышая общую эстетику и потребительскую ценность готовой продукции.

Конструктивно агрегат включает в себя два независимых узла циклевки, каждый из которых оснащен групповыми ножами с определенным радиусом кромки (например, R2 или R3). Это позволяет обрабатывать кромочные материалы разной толщины и получать разные варианты радиусов на одном станке, без необходимости сложной перестройки. Выбор нужного радиуса осуществляется либо механическим переключением, либо с помощью пневматического перевода рабочей головы (в более продвинутых моделях).

Цикли установлены на подвижных механизмах, которые повторяют контур обрабатываемой панели, обеспечивая постоянное качество съёма материала по всей длине. Ножи радиусной цикли обычно изготовлены из твёрдого сплава или имеют алмазные напайки для длительной эксплуатации и минимизации расходов на сервис. Высокая скорость перемещения узла и точная регулировка глубины обработки позволяют получать однородный радиус без ступенек и забоин.

Важной частью конструкции является система аспирации или обдува, которая удаляет стружку и мелкую пыль, возникающую в процессе циклевания. Это обеспечивает стабильное качество обработки кромки и предотвращает попадание отходов под нож, что могло бы вызвать царапины на поверхности панели. Управление узлом радиусной цикли интегрировано в центральную систему станка, поэтому оператор может задавать требуемый радиус, скорость обработки и прочие параметры через сенсорную панель. В результате узел работает в синергии с остальными агрегатами, формируя непрерывный и оптимизированный процесс кромкооблицовывания.

Узел клеевой цикли

Узел клеевой циклевки (или клеевой скребок) служит для удаления остатков клея, выступающих на верхнюю и нижнюю поверхности заготовки после приклеивания кромочного материала. В процессе прессования кромки клей может частично выдавливаться за пределы контактной зоны, образуя излишки или капли, которые негативно влияют на внешний вид и качество готового изделия. Клеевая цикля устраняет эти излишки, делая поверхность чистой и ровной.

В стандартной конфигурации узел представляет собой скребок со специальным лезвием из износостойкого материала (как правило, твердого сплава), способного аккуратно снимать клеевой налёт, не повреждая поверхность плиты или декоративное покрытие. Точная геометрия лезвия и угол его наклона относительно заготовки могут регулироваться, что позволяет подстраиваться под различные типы панелей и виды клеевых систем (ЭВА, ПУР и т.д.).

Управление узлом клеевой циклевки осуществляется пневматически: при необходимости скребок опускается в рабочее положение, а после завершения операции — поднимается, освобождая зону обработки. Такое включение и выключение контролируется центральной системой (ЧПУ или ПЛК), а оператор может управлять процессом с пульта управления через сенсорный экран. Данный подход исключает износ лезвия в периоды, когда узел не задействован, и обеспечивает эффективный рабочий цикл.

Дополнительно узел оборудован системой обдува или аспирации, которая удаляет снятый клей с поверхности детали и самого лезвия, препятствуя образованию налёта и упрощая дальнейшее обслуживание. В ряде моделей может быть предусмотрена функция подогрева скребка, не позволяющая клею быстро остывать и прилипать к металлическим элементам. В результате достигается стабильное качество обработки, поддерживается высокая производительность станка, а оператор затрачивает минимум времени на ручную доработку или очистку деталей.

Узел полировки

Узел полировки является завершающим этапом в процессе кромкооблицовывания и отвечает за окончательную отделку кромочной ленты. В ходе прессования и циклевки на поверхности могут оставаться незначительные следы клея, мелкие дефекты или шероховатости, которые полировочная система устраняет, обеспечивая идеально ровную и гладкую кромку.

Конструкция узла полировки обычно включает в себя один или два полировочных круга (щетки) из нетканых материалов, войлока или специального композита. Эти материалы имеют высокую износостойкость, но при этом достаточно мягко воздействуют на кромочный материал, не повреждая декоративный слой и не нарушая целостности клеевого соединения. Часто применяются разные степени жесткости полировочных кругов, что позволяет оптимизировать процесс для конкретного типа кромки (ПВХ, АБС, бумажная кромка и т.д.).

Полировочные круги вращаются на высоких скоростях (в пределах 1 500–3 000 об/мин в зависимости от модели) и могут иметь регулируемое прижимное усилие. Это обеспечивает эффективное удаление тонких клеевых налетов и выравнивание границ кромочного материала. В некоторых станках полировочный узел дополнительно оснащается системой подачи полирующего состава или специальных масел, которые облегчают процесс очистки и придают поверхности кромки дополнительный блеск.

Управление узлом полировки осуществляется через центральный контроллер (ЧПУ или ПЛК), синхронизирующий его работу с другими элементами станка. Оператор может задать скорость вращения полировочных кругов, прижимную силу и режим полировки (непрерывный или интервальный) прямо с сенсорного экрана. При переходе на разные типы кромочного материала переключение между режимами обычно не требует сложной переналадки: достаточно сменить или отрегулировать полировочные круги и проверить настройки в системе управления.

Благодаря узлу полировки существенно улучшается внешний вид и тактильное восприятие кромки, а также повышается эксплуатационная стойкость готового изделия. Эта финальная операция позволяет получить ровную и глянцевую (или матовую — в зависимости от выбранных кругов и состава) поверхность, что повышает конкурентоспособность производимой мебели и снижает необходимость ручной доводки.

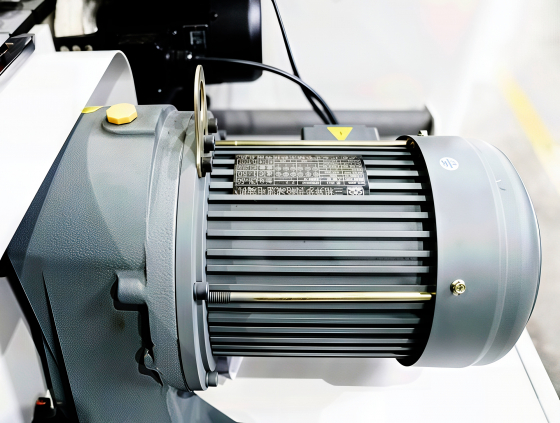

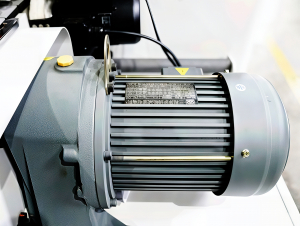

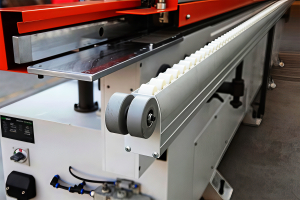

Система подачи

Цепной транспортер, приводимый в движение мотор-редуктором мощностью 2,2 кВт, обеспечивает плавную и равномерную подачу заготовки в рабочую зону, что напрямую влияет на качество облицовки.

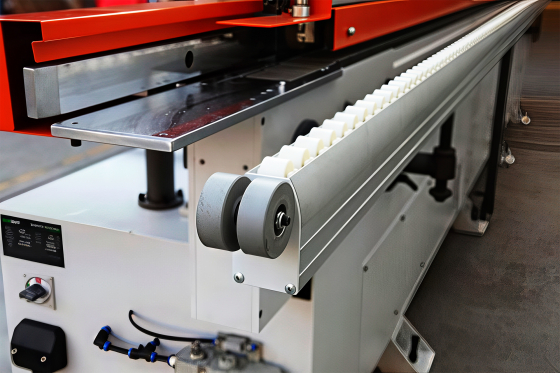

Выдвижной суппорт с прорезиненными роликами

Расположен параллельно цепному транспортеру и обеспечивает надёжную поддержку деталей на протяжении всего цикла обработки. Прорезиненные ролики предотвращают смещение заготовки, обеспечивая стабильную подачу даже при обработке длинных и тяжёлых панелей.

- Вес: 1350 кг.

- Кромкооблицовочные станки

- Режимы скорости подачи заготовок 14-20-23

- Минимальная толщина кромки 0,4 мм

- Узел подачи разделительной жидкости нет

- Узел прифуговки есть

- Узел инфракрасного нагрева нет

- Тип используемого клея EVA

- Количество клеевых узлов 1 шт

- Тип клеевой ванны №1 нижний

- Узел предварительного расплава клея нет

- Узел торцовочный есть

- Узел предварительный для снятия свесов нет

- Узел чистовой для снятия свесов есть

- Узел скругления углов (раунд) нет

- Узел кромочной (радиусной) цикли есть

- Узел клеевой (плоской) цикли есть

- Узел пневмоотрыва стружки нет

- Узел подачи очистительной жидкости нет

- Узел полировки есть

- Количество узлов полировки 2 шт

- Максимальная толщина кромки 3 мм

- Тип прижимной балки Моторизированная

- Рабочее давление в системе 0,6 мПа

- Общие характеристики

- Электрическое напряжение (электропитание) 380 В

- Частота переменного тока 50 Гц

- Габаритный размер станка (ширина) 3 900 мм

- Габаритный размер станка (глубина) 720 мм

- Габаритный размер станка (высота) 1 250 мм

- Мощность энергопотребления станка 12 кВт

- Бренд HOLD

- Страна производитель Китай

- Серия HD

- Минимальная длина заготовки 120 мм

- Минимальная высота заготовки 10 мм

- Максимальная высота заготовки 60 мм

- Минимальная ширина заготовки 100 мм

единовременными затратами

-

Минимальный взнос

-

От 150 000 р

-

Лизинг до 5 лет

-

Покупка за неделю

info@intervespco.ru

info@intervespco.ru Перезвоните мне

Перезвоните мне

Бренды

Бренды