Токарное оборудование

- Максимальная частота вращения шпинделя 10 000

- Частота вращения шпинделя с вращающейся втулкой 8 000

- Максимальная длина обработки с фиксированной втулкой 220

- Максимальная частота вращения шпинделя 10 000

- Частота вращения шпинделя с вращающейся втулкой 8 000

- Максимальная длина обработки с вращающейся втулкой 180

- Максимальный диаметр обточки 150

- Максимальная длина обточки 220

- Частота вращения шпинделя 4000 / 3500

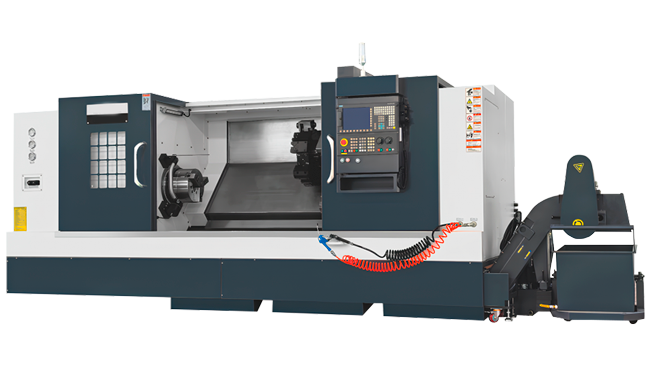

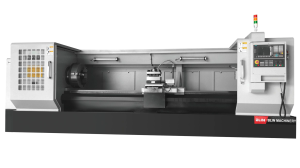

- Максимальный диаметр обточки 400

- Максимальная длина обточки 1000

- Частота вращения шпинделя 3 500

- Максимальный диаметр обточки 300

- Максимальная длина обточки 300

- Частота вращения шпинделя 4 500 / 3 500

- Максимальный диаметр обточки 600

- Максимальная длина обточки 3 000

- Частота вращения шпинделя 2 500

- Максимальный диаметр обточки 520

- Максимальная длина обточки 800

- Частота вращения шпинделя 3 500 (опция: 2 500)

- Максимальный диаметр обточки 520

- Максимальная длина обточки 1 500

- Частота вращения шпинделя 3 500 (опция: 2 500)

- Максимальный диаметр обточки 520

- Максимальная длина обточки 800

- Частота вращения шпинделя 3 500 (опция: 2 500)

- Максимальный диаметр обточки 400

- Максимальная длина обточки 500 / 460

- Частота вращения шпинделя 3 500 / 2 500

- Максимальный диаметр обточки 520

- Максимальная длина обточки 1 500

- Частота вращения шпинделя 3 500 (опция: 2 500)

- Максимальный диаметр обточки 500

- Максимальная длина обточки 750 / 1 000 / 1 500 / 2 000 / 3 000

- Частота вращения шпинделя 1 600 (3-ступ. КПП) / 2 000 (независимый шпиндель)

- Максимальный диаметр обточки 300

- Максимальная длина обточки 300

- Частота вращения шпинделя 4 500

- Максимальный диаметр обточки 350

- Максимальная длина обточки 300

- Частота вращения шпинделя 50~2 000

- Максимальный диаметр обточки 630 / 800

- Максимальная длина обточки 1 000 / 1 500 / 3 000

- Частота вращения шпинделя 20~550

- Максимальный диаметр обточки 400

- Максимальная длина обточки 600

- Частота вращения шпинделя 2 500

- Максимальный диаметр обточки 800

- Максимальная длина обточки 760 / 1 350 / 1 850 / 2 850 / 3 850

- Частота вращения шпинделя 20~1 000

- Максимальный диаметр обточки 250

- Максимальная длина обточки 600

- Частота вращения шпинделя 4 300

- Максимальный диаметр обточки 520

- Максимальная длина обточки 1 500

- Частота вращения шпинделя 3 500 (опция: 2 500)

- Максимальный диаметр обточки 450

- Максимальная длина обточки 1 000

- Частота вращения шпинделя 2 500

- Максимальный диаметр обточки 800

- Максимальная длина обточки 650

- Частота вращения шпинделя 25~2 500

- Максимальный диаметр обточки 520

- Максимальная длина обточки 800

- Частота вращения шпинделя 3 500 (опция: 2 500)

- Бренд METLEX

- Страна производитель Китай

- Бренд METLEX

- Страна производитель Китай

- Страна производитель Тайвань

- Бренд METLEX

- Страна производитель Китай

- Бренд Doosan Machine Tools

- Страна производитель Южная Корея

- Бренд Doosan Machine Tools

- Страна производитель Южная Корея

- Бренд Doosan Machine Tools

- Страна производитель Южная Корея

- Бренд Metlex

- Страна производитель Китай

- Бренд POLY GIM

- Страна производитель Тайвань

- Бренд POLY GIM

- Страна производитель Тайвань

Купить Токарные станки по металлу в Интервесп – Подробное описание и виды токарных станков

Токарные станки по металлу занимают ключевое место в металлообработке. Они применяются для создания точных цилиндрических, конических и других геометрических форм деталей из различных видов металлов. Для тех, кто хочет купить токарные станки по металлу в Интервесп, важно понимать не только их классификацию, но и технологические особенности обработки различных видов металлов, чтобы выбрать оптимальный вариант для своих производственных нужд.

Основы технологии токарной обработки металлов

Токарная обработка металла – это процесс механической обработки, при котором заготовка вращается, а режущий инструмент (резец) движется по заданной траектории, снимая слой материала для придания детали нужной формы. В зависимости от типа металла и требуемой точности выбираются различные режимы обработки, инструменты и оборудование.

Технология токарной обработки подходит для самых разных видов металлов, таких как:

- Чугун: материал с хорошими механическими свойствами, но требует применения инструментов из твердых сплавов или алмазных резцов из-за высокой абразивности.

- Углеродистые стали: применяются в промышленности благодаря отличным механическим свойствам, требуют точной настройки режимов резания.

- Алюминий: мягкий металл, который легко обрабатывается, но может вызвать налипание на инструмент, если не выбрать оптимальные параметры резки.

- Нержавеющая сталь: металлы с высоким сопротивлением к коррозии, но токарная обработка требует использования охлаждающих жидкостей и специальных инструментов.

Основные параметры обработки включают скорость резания, глубину реза и подачу резца, которые подбираются в зависимости от свойств материала и желаемой точности обработки. Для научного понимания терминов и технологий, связанных с токарной обработкой, можно обратиться к таким работам, как "Процессы и методы токарной обработки" (Smith, 2020) и "Современные технологии токарной обработки" (Jones, 2019).

Строение токарного станка по металлу

Токарные станки по металлу имеют сложную конструкцию, состоящую из нескольких ключевых узлов:

- Станина: основная часть станка, на которую монтируются все другие элементы. Обеспечивает жесткость и точность станка.

- Шпиндель: вращающаяся часть станка, к которой крепится заготовка. Он обеспечивает вращение детали с заданной скоростью.

- Суппорт: устройство, которое перемещает резец относительно заготовки для выполнения токарных операций.

- Резцедержатель: механизм для крепления режущего инструмента.

- Подача и привод: системы, которые обеспечивают автоматическое перемещение режущего инструмента по заданным координатам.

Типы токарных станков по металлу

Современные токарные станки классифицируются на несколько типов, в зависимости от их функциональности и области применения:

Токарные станки с ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) являются передовыми решениями для серийного производства сложных деталей. Благодаря точности управления движениями резца по осям, такие станки обеспечивают высокую повторяемость операций и могут работать в автоматическом режиме.

Основные характеристики токарных станков с ЧПУ:

- Высокая точность и качество обработки;

- Многозадачность и возможность обработки сложных форм;

- Автоматизация процесса;

- Программируемая система управления.

Использование ЧПУ позволяет значительно сократить время на производство, особенно при создании сложных деталей с высокой точностью, что делает такие станки идеальными для применения в аэрокосмической, автомобильной и медицинской промышленности.

Автоматы продольного точения

Автоматы продольного точения предназначены для производства длинномерных деталей с высокой точностью. Их основная особенность заключается в возможности перемещения заготовки вдоль оси шпинделя, что позволяет выполнять различные операции без необходимости смены инструмента.

Характеристики автоматов продольного точения:

- Высокая скорость обработки длинных заготовок;

- Автоматическая смена инструментов;

- Программируемая подача материалов.

Эти станки особенно востребованы в серийном производстве сложных и длинномерных деталей, таких как валы и оси.

Токарные станки с контршпинделем

Станки с контршпинделем позволяют производить обработку заготовок с двух сторон одновременно. Это существенно ускоряет процесс обработки и повышает точность.

Основные особенности токарных станков с контршпинделем:

- Обработка детали с двух сторон за один проход;

- Уменьшение времени на установку и снятие заготовок;

- Высокая производительность.

Барфидеры и их функционал

Барфидеры – это устройства, предназначенные для автоматической подачи прутков металла в токарный станок. Они обеспечивают непрерывный процесс обработки, минимизируя вмешательство оператора и увеличивая производительность.

Ключевые характеристики барфидеров:

- Длина подаваемого материала: от 1 до 4 метров;

- Диаметр прутков: от 5 мм до 100 мм;

- Скорость подачи: регулируемая, в зависимости от типа обрабатываемого металла и заданных параметров обработки.

Таблица сравнения параметров токарной обработки металлов на токарных станках с ЧПУ

| Тип металла | Типовое изделие | Скорость резания (м/мин) | Глубина реза (мм) | Подача резца (мм/об) | Охлаждающая жидкость | Инструмент |

|---|---|---|---|---|---|---|

| Чугун | Корпусные детали | 150-180 | 1.5-2.0 | 0.2-0.4 | Да | Твердосплавные пластины |

| Углеродистая сталь | Валы и оси | 200-250 | 1.0-1.5 | 0.1-0.3 | Да | Инструменты с покрытием TiN |

| Алюминий | Фланцы и крышки | 400-600 | 2.0-3.0 | 0.3-0.5 | Не требуется | Карбидные или алмазные инструменты |

| Нержавеющая сталь | Фитинги и муфты | 120-180 | 0.5-1.0 | 0.1-0.2 | Да (эмульсия) | Инструменты из твердых сплавов |

| Латунь | Трубы и соединительные элементы | 300-400 | 1.0-1.5 | 0.2-0.4 | Не требуется | Карбидные инструменты |

| Медь | Контактные элементы | 200-300 | 0.5-1.0 | 0.2-0.4 | Не требуется | Алмазные инструменты |

В таблице представлены основные параметры токарной обработки металлов для каждого типового изделия. Параметры могут варьироваться в зависимости от точности обработки, требуемой геометрии изделия и состояния инструмента. Для токарных станков с ЧПУ важно учитывать такие показатели, как скорость резания, глубина реза и подача резца, которые напрямую влияют на качество обработки и долговечность инструмента.

Технологическое описание параметров токарной обработки металлов на токарных станках с ЧПУ

Токарная обработка на станках с ЧПУ характеризуется несколькими основными параметрами, которые напрямую влияют на качество конечного изделия, производительность процесса и долговечность инструмента. Каждый из этих параметров требует точного выбора и настройки в зависимости от материала, типа изделия и заданной точности обработки.

Скорость резания

Скорость резания – это скорость, с которой режущий инструмент движется по поверхности вращающейся заготовки. Она измеряется в метрах в минуту (м/мин) и является одним из ключевых параметров, влияющих на качество обработки и износ инструмента. Например, для мягких металлов, таких как алюминий, требуются более высокие скорости резания (400-600 м/мин), в то время как для твердых материалов, таких как нержавеющая сталь, рекомендуются более низкие скорости (120-180 м/мин).

Неправильный выбор скорости резания может привести к перегреву инструмента, что вызывает его преждевременный износ, а также снижает точность обработки. Для снижения таких рисков на станках с ЧПУ скорость резания тщательно контролируется с помощью автоматических систем, которые обеспечивают стабильность процесса даже при обработке сложных геометрических форм.

Глубина реза

Глубина реза – это толщина снимаемого слоя материала за один проход инструмента. Этот параметр измеряется в миллиметрах (мм) и зависит от прочности материала, режущей способности инструмента и требований к точности. Глубина реза влияет на производительность: более глубокие резы позволяют быстрее снимать материал, но они также создают большую нагрузку на инструмент и оборудование.

Например, для чугуна оптимальная глубина реза составляет 1.5-2.0 мм, в то время как для более мягких металлов, таких как алюминий, можно выбрать глубину реза до 3.0 мм. Важно учитывать, что при больших глубинах реза может потребоваться снижение скорости резания для сохранения точности и уменьшения износа инструмента.

Подача резца

Подача резца – это расстояние, которое проходит инструмент за один оборот заготовки, измеряемое в миллиметрах на оборот (мм/об). Этот параметр влияет на шероховатость поверхности и скорость обработки. Малая подача (например, 0.1-0.2 мм/об для нержавеющей стали) обеспечивает высокое качество поверхности, но снижает производительность. Большие подачи (0.3-0.5 мм/об) позволяют ускорить процесс, но могут привести к ухудшению качества поверхности.

Оптимальный выбор подачи резца зависит от сочетания требований к точности, качества обработки и скорости выполнения операций. На станках с ЧПУ этот параметр также может быть настроен программно в зависимости от задачи, что позволяет добиться необходимого результата без вмешательства оператора.

Охлаждающая жидкость

Использование охлаждающей жидкости необходимо для предотвращения перегрева как заготовки, так и режущего инструмента. В процессе токарной обработки металлов возникают высокие температуры, особенно при работе с нержавеющей сталью и чугуном. Охлаждающая жидкость (чаще всего это эмульсия) снижает температуру в зоне резания, уменьшает трение и способствует выносу стружки.

Некоторые металлы, такие как алюминий и латунь, могут обрабатываться без применения охлаждающих жидкостей, так как они обладают высокой теплопроводностью и не так сильно нагреваются при обработке. Однако для таких материалов, как нержавеющая сталь, охлаждающая жидкость является обязательным элементом технологического процесса.

Инструмент

Выбор режущего инструмента зависит от твердости и абразивности обрабатываемого материала. Для обработки чугуна и стали широко применяются твердосплавные пластины и инструменты с покрытием TiN (нитрид титана), которые обладают высокой износостойкостью и прочностью. Для мягких металлов, таких как алюминий и медь, применяются карбидные или алмазные инструменты, которые обеспечивают высокое качество обработки при больших скоростях резания.

Правильный выбор инструмента позволяет не только улучшить качество обработки, но и существенно продлить срок его службы. Важно учитывать, что на станках с ЧПУ возможна быстрая автоматическая замена инструмента, что позволяет сократить время на переналадку и повысить производительность.

Вывод

Токарная обработка на станках с ЧПУ позволяет достичь высокой точности и производительности благодаря точной настройке таких параметров, как скорость резания, глубина реза и подача резца. Использование современных инструментов и охлаждающих жидкостей способствует увеличению срока службы оборудования и снижению производственных затрат.

Для успешной обработки различных типов металлов важно правильно подобрать параметры резания и инструмент в зависимости от материала и требуемой точности. На станках с ЧПУ это осуществляется с высокой степенью автоматизации, что делает их идеальными для серийного производства сложных металлических деталей с минимальным участием оператора.

Использование барфидеров особенно актуально на предприятиях с большим объемом серийного производства, где требуется минимизировать время простоя станков и обеспечить автоматическую подачу материала в станок.

Почему стоит купить токарные станки по металлу в Интервесп?

Компания Интервесп предлагает широкий ассортимент токарных станков по металлу, от классических моделей до высокотехнологичных решений с ЧПУ, автоматов продольного точения и станков с контршпинделем. Все станки проходят строгую проверку качества и соответствуют современным стандартам. В каталоге компании вы найдете как универсальные станки для малого и среднего бизнеса, так и специализированные решения для крупных промышленных предприятий.

Покупка токарного станка в Интервесп – это гарантия качества, надежности и долговечности оборудования. Свяжитесь с нашими специалистами, чтобы получить консультацию и подобрать идеальный станок для ваших производственных нужд.

info@intervespco.ru

info@intervespco.ru

Перезвоните мне

Перезвоните мне

Бренды

Бренды

+.png)

++.png)