Станки для лазерной резки

- Бренд Ermaksan

- Страна производитель Турция

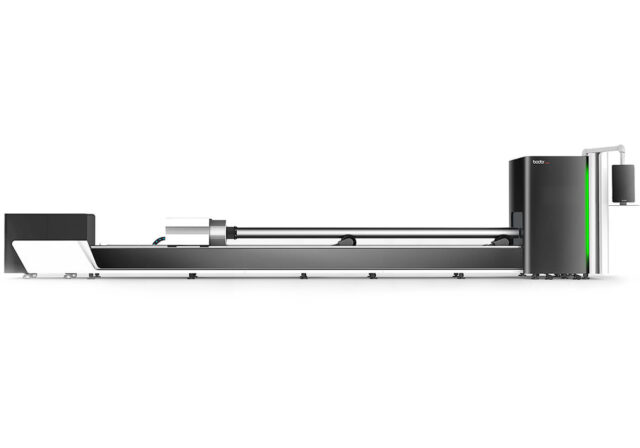

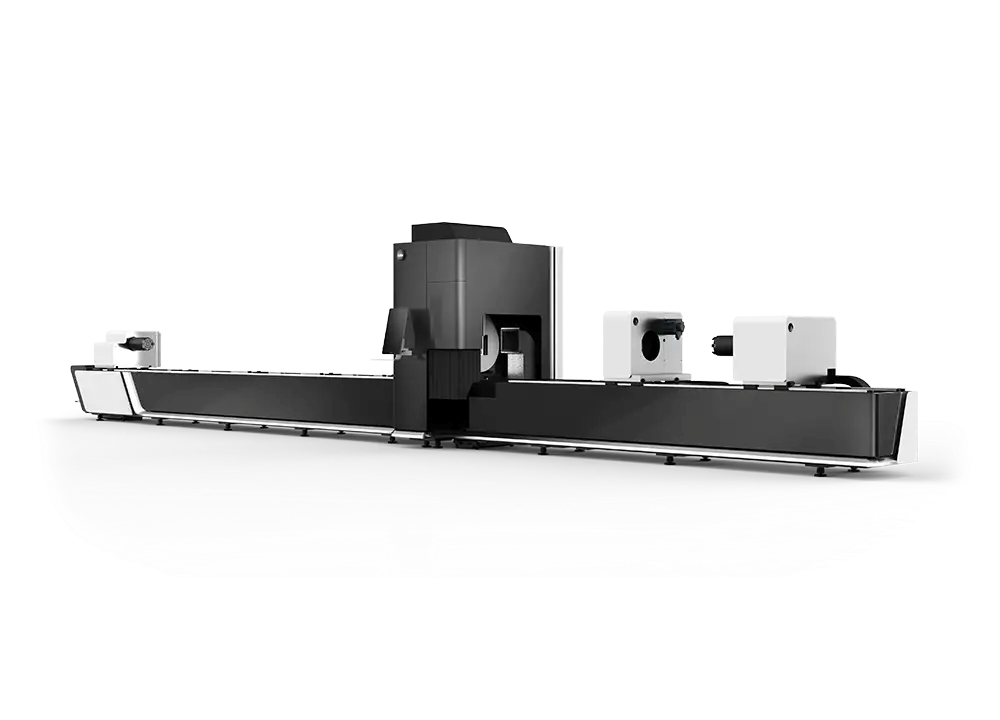

- Бренд Bodor

- Страна производитель Китай

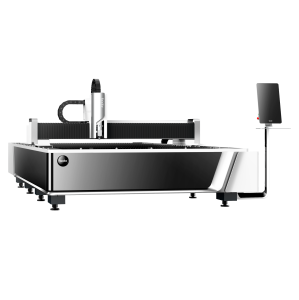

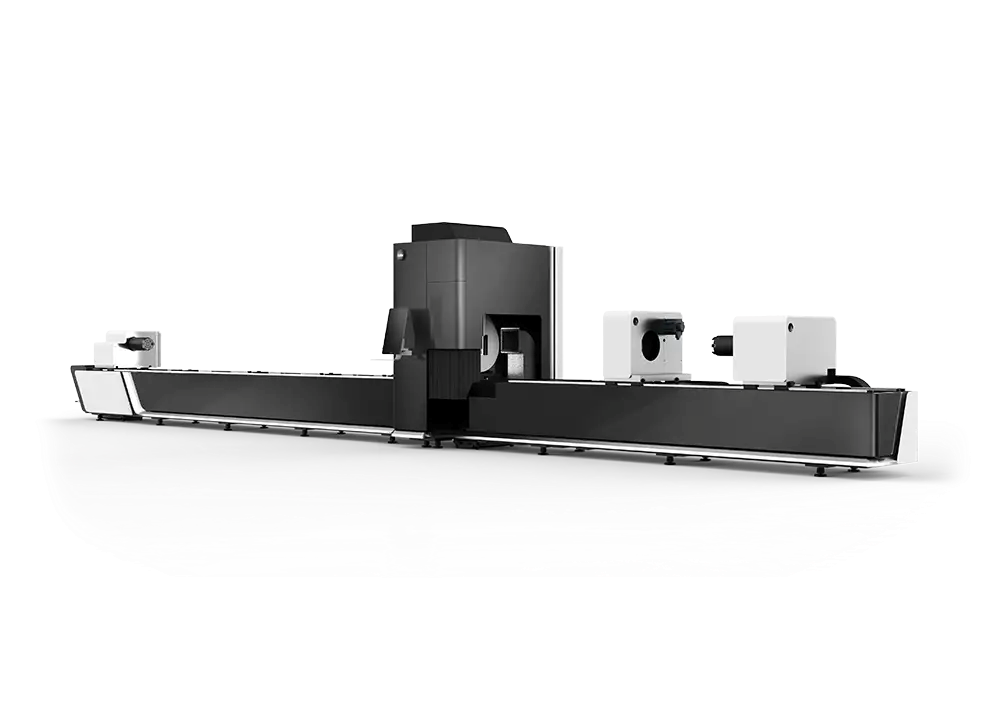

- Бренд Ermaksan

- Страна производитель Турция

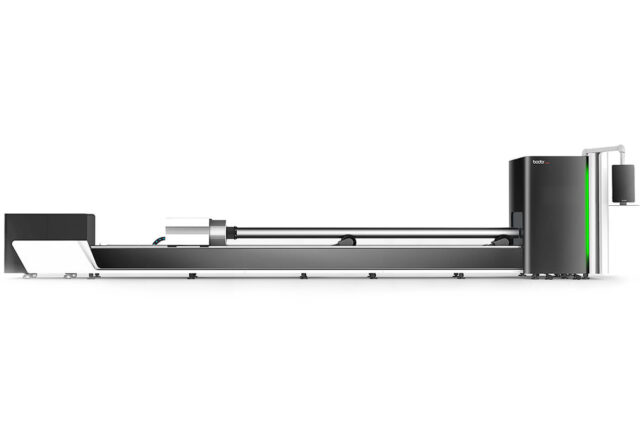

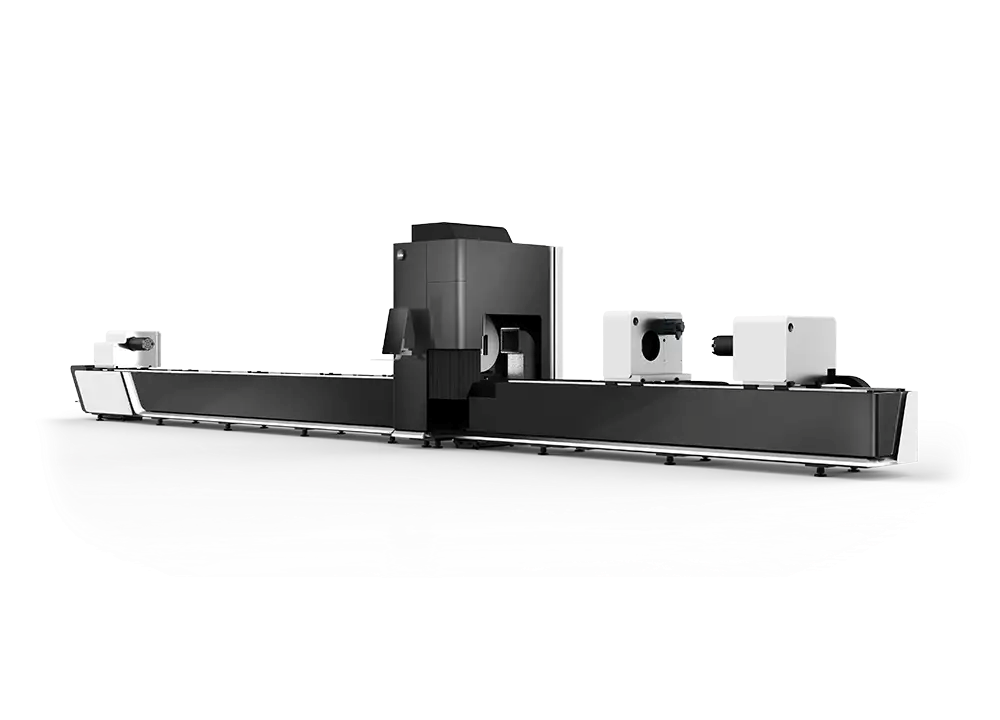

- Бренд Bodor

- Страна производитель Китай

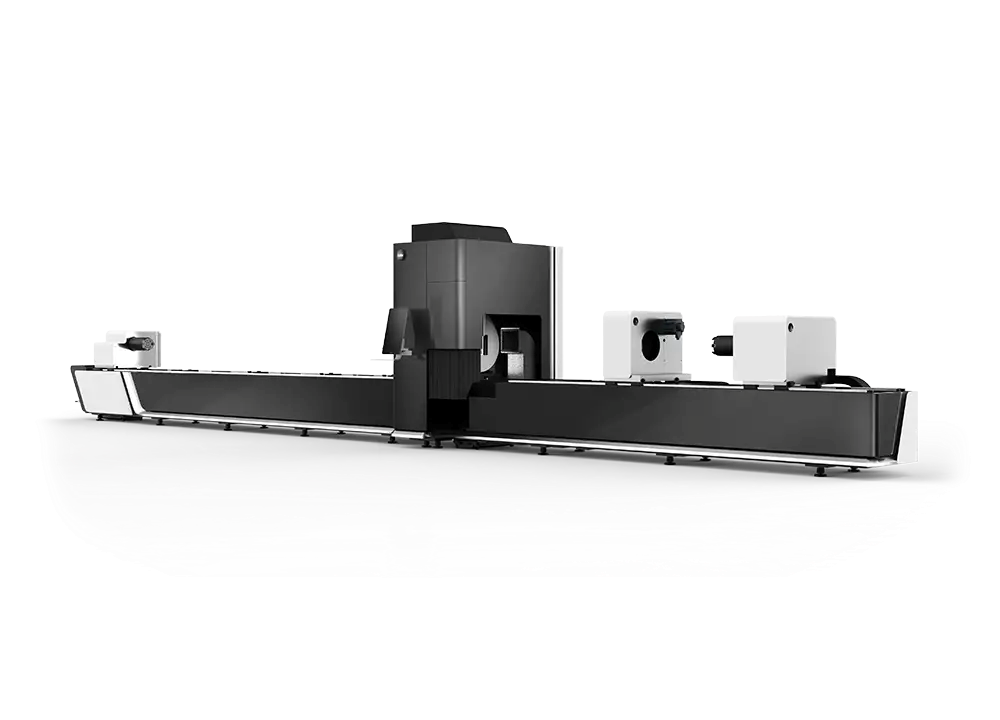

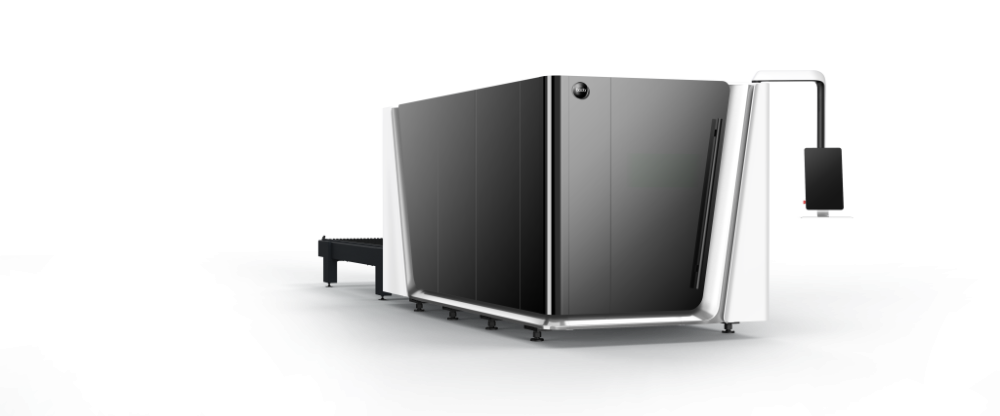

- Бренд BODOR

- Страна производитель Китай

- Бренд лазерного источника BODOR POWER

- Wi-Fi модуль есть

- Система дымоудаления система аспирации

- Мощность энергопотребления станка 11

- Бренд КАМА

- Страна производитель Россия

- Бренд Bodor

- Страна производитель Китай

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор (система аспирации мощностью 5,5 кВт)

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд лазерного источника BODOR

- Wi-Fi модуль есть

- Система дымоудаления вентилятор

- Бренд BODOR

- Страна производитель Китай

- Бренд BODOR

- Страна производитель Китай

- Бренд BODOR

- Страна производитель Китай

- Бренд лазерного источника Bodor Power

- Wi-Fi модуль есть

- Система дымоудаления система аспирации

- Бренд лазерного источника BODOR POWER

- Wi-Fi модуль есть

- Система дымоудаления система аспирации

- Бренд Bodor

- Страна производитель Китай

- Бренд Bodor

- Страна производитель Китай

- Бренд Bodor

- Страна производитель Китай

- Бренд Bodor

- Страна производитель Китай

- Мощность энергопотребления станка 1,5

- Бренд Nedmach

- Страна производитель Турция

Купить Станки для лазерной резки металла в Интервесп

Лазерная резка металла – это высокотехнологичный процесс, основанный на использовании лазерного излучения для точного и качественного разделения металлических заготовок. Станки для лазерной резки металла, представленные в каталоге компании Интервесп, позволяют выполнять операции с высочайшей точностью, минимизируя отходы и улучшая качество обработки. Если вы ищете современное решение для обработки металла, купить станки для лазерной резки металла в Интервесп — это правильный выбор для вашего бизнеса.

Технология лазерной резки металла: принцип работы и особенности

Лазерная резка — это процесс, при котором тонкий, концентрированный лазерный луч воздействует на поверхность металла, нагревая его до температуры плавления или испарения. Основным элементом системы является лазерный излучатель, который создает когерентное электромагнитное излучение высокой интенсивности. Этот процесс требует применения оптической системы для фокусировки излучения, чтобы достичь минимального диаметра луча и максимальной плотности энергии.

Лазерное излучение характеризуется длиной волны, что влияет на его взаимодействие с различными материалами. В металлообработке обычно применяются CO2-лазеры и волоконные лазеры, где каждый тип имеет свои особенности. CO2-лазеры используют углекислый газ, тогда как волоконные лазеры основаны на технологии твердотельного лазера с активным средством в виде оптического волокна. Преимущество волоконных лазеров заключается в их высокой эффективности, меньших затратах на эксплуатацию и возможности резки широкого спектра материалов, включая нержавеющую сталь, алюминий и цветные металлы.

Исследования показывают, что лазерная резка является одним из самых точных методов обработки металлов (См. работу: Михеев В. И. "Лазерные технологии резки металлов", 2021), что обусловлено высокой концентрацией энергии в малом объеме. Лазерный луч не только разрезает материал, но и минимизирует деформации заготовки, так как зона термического воздействия очень мала.

Строение лазерного излучателя и его функции

Лазерный излучатель является сердцем любого станка для лазерной резки. Он состоит из активного вещества, резонатора и источника накачки. Активное вещество может быть газообразным, твердотельным или в форме оптического волокна. В случае CO2-лазеров используется смесь углекислого газа, азота и гелия, тогда как в волоконных лазерах активная среда представляет собой оптическое волокно, легированное редкоземельными элементами, такими как иттрий или неодим.

Резонатор представляет собой систему зеркал, где одно из зеркал частично прозрачно. Именно через это зеркало происходит выход лазерного излучения. Источник накачки (электрический или оптический) возбуждает атомы активного вещества, что приводит к генерации когерентного излучения. В волоконных лазерах активная среда заключена в оптическом волокне, что обеспечивает высокую направленность и стабильность лазерного луча.

Основное преимущество лазера как инструмента для резки металлов заключается в том, что его излучение способно концентрироваться в точке диаметром менее миллиметра, обеспечивая высокую плотность энергии. Это делает возможным резку материалов большой толщины с минимальными затратами энергии и высокой точностью.

Почему лазерный луч режет металл?

Лазерное излучение отличается от традиционных методов резки металлов высокой точностью и эффективностью. Лазерный луч взаимодействует с металлом на атомарном уровне, что приводит к быстрому нагреву и плавлению или испарению материала. Процесс резки происходит в несколько этапов:

- Сначала лазерный луч фокусируется на определенной точке поверхности металла. За счет высокой концентрации энергии температура в точке фокуса моментально поднимается до температуры плавления или испарения.

- Затем в эту зону подается газ (обычно кислород или азот), который помогает удалять расплавленный металл и защищать зону реза от окисления.

- Лазерный луч перемещается по траектории реза, образуя чистый и точный разрез с минимальными деформациями.

Такой подход обеспечивает высокую точность, а также отсутствие механических воздействий на заготовку. В отличие от механических методов, где контакт с материалом может привести к деформации или износу инструмента, лазерная резка осуществляется бесконтактно. Это позволяет добиться высокой скорости резки и точности даже при работе с тонкими металлами.

Преимущества станков для лазерной резки металла

Станки для лазерной резки металла обладают множеством преимуществ, среди которых:

- Высокая точность: Лазерные станки позволяют выполнять резку с точностью до микрон, что особенно важно при производстве сложных и мелких деталей.

- Отсутствие механического воздействия: Бесконтактный метод обработки исключает возможность деформации заготовки.

- Минимальные отходы: Лазерная резка позволяет использовать материал максимально эффективно, сводя отходы к минимуму.

- Широкий спектр материалов: Лазеры справляются с резкой самых различных металлов, от нержавеющей стали до алюминия и меди.

- Высокая скорость: Лазерные станки обеспечивают высокую производительность благодаря скорости и точности резки.

- Экономичность: Современные лазеры требуют минимального технического обслуживания и имеют низкие эксплуатационные расходы.

Сравнение параметров лазерной резки для различных металлов

| Толщина металла (мм) | Тип металла | Мощность лазера (Вт) | Частота (Гц) | Скорость резки (мм/мин) | Тип газа | Давление газа (бар) |

|---|---|---|---|---|---|---|

| 1 мм | Углеродистая сталь | 500 | 1000 | 6000 | Кислород | 1.0 |

| Нержавеющая сталь | 500 | 2000 | 5000 | Азот | 1.5 | |

| Алюминий | 500 | 2000 | 4000 | Азот | 1.5 | |

| 3 мм | Углеродистая сталь | 1000 | 1000 | 4000 | Кислород | 1.5 |

| Нержавеющая сталь | 1000 | 2000 | 3000 | Азот | 2.0 | |

| Алюминий | 1000 | 2000 | 2500 | Азот | 2.0 | |

| 5 мм | Углеродистая сталь | 2000 | 1000 | 3000 | Кислород | 2.0 |

| Нержавеющая сталь | 2000 | 2000 | 2000 | Азот | 3.0 | |

| Алюминий | 2000 | 2000 | 1800 | Азот | 3.0 | |

| 10 мм | Углеродистая сталь | 3000 | 1000 | 2000 | Кислород | 3.0 |

| Нержавеющая сталь | 3000 | 2000 | 1500 | Азот | 4.0 | |

| Алюминий | 3000 | 2000 | 1300 | Азот | 4.0 | |

| 20 мм | Углеродистая сталь | 4000 | 1000 | 1000 | Кислород | 4.0 |

| Нержавеющая сталь | 4000 | 2000 | 800 | Азот | 5.0 | |

| Алюминий | 4000 | 2000 | 700 | Азот | 5.0 | |

| 50 мм | Углеродистая сталь | 6000 | 1000 | 500 | Кислород | 5.0 |

| Нержавеющая сталь | 6000 | 2000 | 400 | Азот | 6.0 | |

| Алюминий | 6000 | 2000 | 350 | Азот | 6.0 | |

| 100 мм | Углеродистая сталь | 8000 | 1000 | 200 | Кислород | 6.0 |

| Нержавеющая сталь | 8000 | 2000 | 150 | Азот | 7.0 | |

| Алюминий | 8000 | 2000 | 100 | Азот | 7.0 |

Параметры резки металлов лазерным станком

Лазерная резка металла зависит от множества параметров, которые определяют эффективность и качество конечного результата. В таблице выше представлены ключевые параметры резки для различных типов металлов и толщин: углеродистой стали, нержавеющей стали и алюминия. Рассмотрим каждый из этих параметров подробнее.

Мощность лазера

Мощность лазера является одним из основных факторов, влияющих на способность лазерного станка разрезать металл. Чем толще материал, тем больше мощности требуется для его эффективной резки. Например, для металлов толщиной 1 мм достаточно лазера мощностью 500 Вт, тогда как для резки металлов толщиной 100 мм потребуется мощность до 8000 Вт. Углеродистая сталь обычно требует меньшей мощности для резки, чем алюминий или нержавеющая сталь.

Частота

Частота лазерного излучения также играет важную роль в процессе резки. Она определяет количество импульсов, которые лазер излучает в единицу времени. Для более тонких металлов, таких как 1 мм углеродистой стали, достаточно частоты около 1000 Гц. В то же время, для более толстых металлов и особенно нержавеющей стали частота может достигать 2000 Гц для улучшения качества резки и предотвращения появления дефектов.

Скорость резки

Скорость резки напрямую связана с толщиной металла и мощностью лазера. Тонкие металлы, такие как 1 мм, можно разрезать на скорости до 6000 мм/мин, тогда как толщина 100 мм существенно снижает скорость до 200 мм/мин. Алюминий и нержавеющая сталь требуют более медленной резки по сравнению с углеродистой сталью из-за их физических свойств.

Тип и давление газа

Для успешной лазерной резки требуется использование вспомогательных газов. Чаще всего используются кислород и азот. Кислород активно используется для резки углеродистой стали, так как он улучшает процесс окисления и способствует более чистой резке при меньшей мощности. Азот, напротив, применяется для резки нержавеющей стали и алюминия, так как он предотвращает образование оксидных пленок на металле и улучшает качество края. Давление газа также варьируется в зависимости от толщины материала: для тонких металлов требуется давление от 1.0 до 1.5 бар, в то время как для более толстых заготовок может понадобиться до 7.0 бар.

Толщина металла

Толщина металла — это один из самых очевидных факторов, влияющих на выбор параметров резки. Лазерные станки могут эффективно обрабатывать металлы толщиной от 1 мм до 100 мм, но для каждой толщины необходимо корректировать параметры, такие как мощность лазера, скорость резки и тип используемого газа. Например, для резки металла толщиной 1 мм достаточно небольшой мощности и скорости, в то время как для металлов толщиной 100 мм потребуется максимальная мощность и низкая скорость резки.

Вывод

При выборе лазерного станка для резки металла необходимо учитывать множество параметров, которые напрямую влияют на производительность и качество работы. Правильная настройка мощности лазера, частоты, скорости резки, давления и типа газа позволяет достичь оптимальных результатов при минимальных затратах времени и материалов. Компания Интервесп предлагает лазерные станки, которые позволяют гибко регулировать все параметры для достижения наилучших результатов при резке различных видов металлов и их толщин. Если вы хотите повысить эффективность вашего производства, купить станки для лазерной резки металла в Интервесп — это правильный выбор.

Таким образом, купить станки для лазерной резки металла в Интервесп — это инвестиция в современное оборудование, которое позволяет повысить производительность и точность производства, сократить количество отходов и улучшить качество выпускаемой продукции.

Компания Интервесп предлагает широкий ассортимент станков для лазерной резки металла, которые соответствуют высоким стандартам качества и надежности. Лазерные технологии уже доказали свою эффективность в металлообработке и продолжают оставаться одним из самых востребованных методов резки металлов. Если вы ищете надежное и высокоэффективное оборудование, купить станки для лазерной резки металла в Интервесп — это лучший выбор для вашего бизнеса.

info@intervespco.ru

info@intervespco.ru

Перезвоните мне

Перезвоните мне

Бренды

Бренды